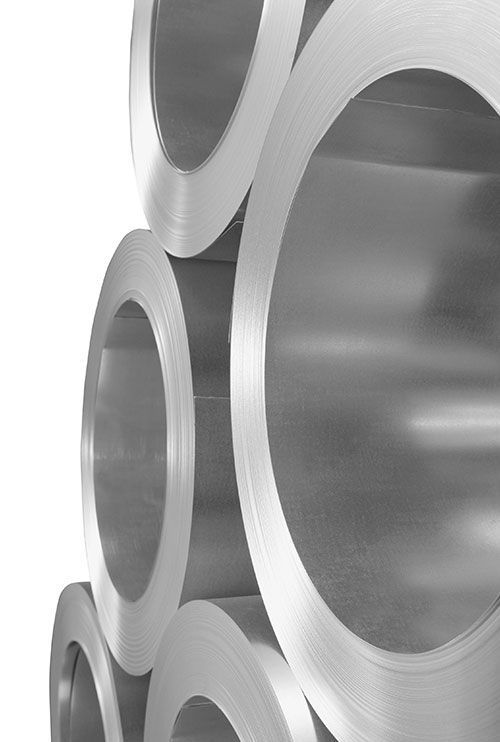

El proceso del galvanizado

El

proceso de galvanizado es una técnica que tiene más de 250 años, que se usa para proteger al acero de la

corrosión.

Recordemos que la corrosión causa una tendencia inherente de los metales cuando son sometidos al aire y a la humedad, lo hacen a través de una reacción

química o

electroquímica con el medio ambiente

que tienden a volver a su forma terrenal original, normalmente un estado de

mineral.

El galvanizado consiste en la inmersión de piezas de acero en zinc fundido para protegerlas de la corrosión y potenciar su fortaleza mecánica a los golpes y a la abrasión.

Cuando la superficie del acero va a ser galvanizada debe prepararse en tres fases:

Desengrase o limpieza cáustica: se trata de la eliminación de contaminantes orgánicos como suciedad, marcas de pintura, grasa o aceite de la superficie del metal introduciéndolo en una solución alcalina caliente, un baño ácido suave o un baño de limpieza biológica.

Decapado: consiste en la eliminación de la cascarilla de laminación y óxidos de hierro de la superficie del acero por medio de una solución diluida de ácido sulfúrico caliente o ácido clorhídrico a temperatura ambiente. Puede sustituirse o combinarse con el uso de arena abrasiva o chorro de arena, chorro metálico o arena sobre el acero.

Fluxado: es el paso final en la preparación de la superficie para el galvanizado, con salina de cloruro de amonio y zinc, para eliminar cualquier óxido restante y a la vez proveer de una capa protectora al acero para que se formen otros óxidos en la superficie antes de la inmersión en zinc fundido.

Cuando ya hemos realizado la preparación, viene el galvanizado.

Galvanizado: es la inmersión del acero en un baño de zinc fundido, y requiere al menos 98 % de zinc puro mantenido a 435-455° C.

Mientras está sumergido en la caldera, el zinc reacciona con el hierro del acero para formar una serie de capas de aleación intermetálica de zinc y hierro unidas metalúrgicamente, comúnmente coronadas por una capa de zinc puro resistente a los impactos.

La reacción metalúrgica termina cuando se detiene el burbujeo de zinc fundido en la caldera. En este punto, el galvanizado está completo y el acero se retira del hervidor para que se enfríe. Una vez que el recubrimiento de la pieza se completa, se retira lentamente del baño de galvanización, y el exceso de zinc se elimina por drenaje, vibración y/o centrifugación.

Artículo creado con información de Ferrosplanes.com.